Case Study Wieland

Mit der Realisierung einer Transporte- und Staplersteuerung aus dem bestehenden MES konnte der Halbfabrikat- und Fertigteilproduzent Wieland Austria Ges.m.b.H. seine intralogistischen Abläufe umfassend optimieren. Die Minimierung von Materialsuchzeiten zog vor allem eine massive Erhöhung der Anlagenverfügbarkeit nach sich.

Beste Optimierungsergebnisse dank cronetwork

Minimierung von

Materialsuchzeiten

Erhöhung der

Anlagenverfügbarkeit

Einsparung bei

Transportaufwänden

Transparenz

durch Integration

voller Überblick

für Staplerfahrer

effiziente Planung

von Transportfahrten

Optimierte Intralogistik dank cronetwork

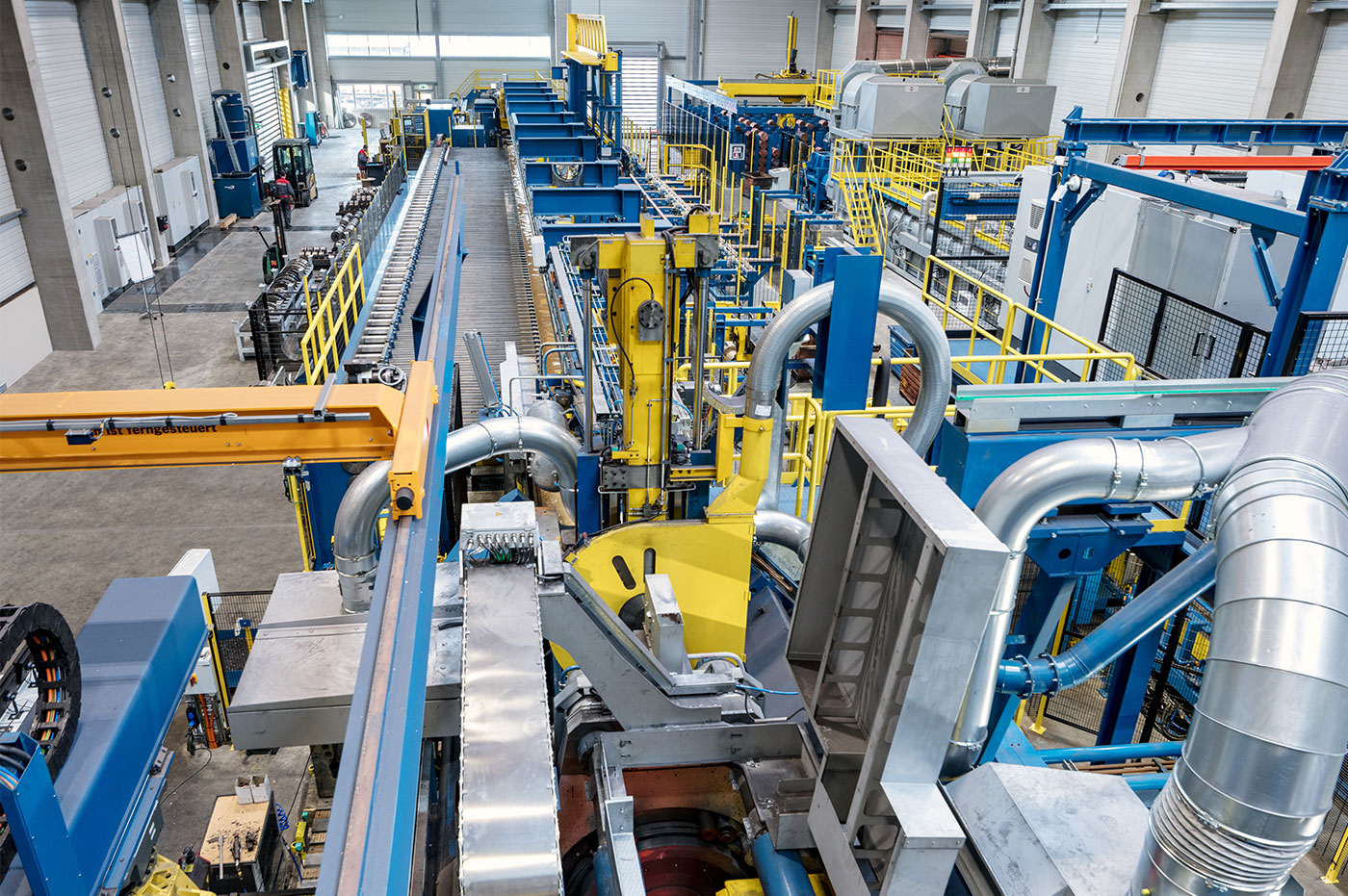

Schon ein Blick auf die harten Zahlen lässt die organisatorische Komplexität des Fertigungsbereichs bei der Wieland Austria Ges.m.b.H. erahnen. An zwei Standorten werden mit mehr als 630 Mitarbeitern jährlich rund 35.000 Tonnen Kupfer- und Kupferlegierungsprodukte produziert. Dazu gehören Rohre, Stangen, Profile und Fertigteile, die den verschiedensten Branchen als Bauteile bzw. Vormaterialien dienen.

Alleine in der Rohrfertigung erstreckt sich die Produktpalette über einen Dimensionsbereich von 4—250 mm im Außendurchmesser und bis zu 4.000 Meter in der Ringlänge. Diese Produktvielfalt und eine stark an den Materialfluss angelehnte Fertigungsstruktur, stellen vor allem für die Intralogistik des Halbzeugherstellers große Herausforderungen dar.

Materialsuche auf Kosten der Anlagenverfügbarkeit

„Unsere Fertigungsstruktur setzt sich aus mehr als 70 verschiedenen Anlagen zusammen, an denen sämtliche Produkte aus Bolzen in mehr als 1.000 Vormaterialvarianten produziert werden“, beschreibt Projektleiter Klaus Berger, MSc. die Ausgangssituation. „Je Produkt ergeben sich 5 bis 25 verschiedene Arbeitsgänge. Dazwischen müssen wir die Materialien direkt in den Fertigungsbereichen lagern!“ Zur Organisation ihrer Arbeit verfügten Shopfloor-Mitarbeiter bisher nur über Fertigungspläne in Form von Abarbeitungslisten. Was fehlte, waren die genauen Lagerplätze des benötigten Materials je Arbeitsgang und ob dieses überhaupt schon transportbereit war.

Lediglich durch Informationen zu Vorarbeitsplätzen und Materialspezifikationen konnte man Suchbereiche etwas eingrenzen. Die Folge waren immer wieder längere Maschinenstillstände wegen der aufwändigen Sucharbeiten zwischen zwei Arbeitsgängen und somit eine durchwegs unzureichende Anlagenverfügbarkeit. Hinzu kam, dass erst nach Auffinden des Lagerplatzes eine Transportanforderung gestellt werden konnte, was zusätzlich für Verzögerung sorgte. Und selbst dann war noch nicht garantiert, dass ein Staplerfahrer die nötigen Materialien unmittelbar liefern konnte.

Hauptstörgrund “Materialsuche”

Eine genaue Analyse der Maschinenstillstände ergab in der Folge, dass die Suche und Beschaffung von benötigten Materialien der Hauptstörgrund in der Produktion von Wieland war. „Wir erfassen sämtliche Maschinenstillstände inklusive Störgrund in unserem MES. Als wir erkannten, wieviel Potenzial wir mit der Materialsuche auf der Strecke liegen lassen, machten wir uns unverzüglich an die Arbeit“, so Klaus Berger, der fortan für das neu geborene Logistikprojekt verantwortlich zeichnete.

Das damit verbundene Ziel war schnell definiert: Erhöhung der Anlagenverfügbarkeit durch Minimierung von Suchzeiten! Projektleiter Klaus Berger weiter: „Wir sind Industrie Informatik Kunde der ersten Stunde. Module wie Betriebsdaten- und Maschinendatenerfassung laufen seit vielen Jahren stabil und effektiv in unserer Fertigung. Also nahmen wir auch die Transportelösung in cronetwork genauer unter die Lupe!“ Schnell hat sich herausgestellt, dass viele der Anforderungen der Wieland Austria durch die Standardfunktionen der Fertigungssoftware erfüllt werden konnten.

75 % weniger Wartezeiten dank transparentem WIP

Heute ist cronetwork Transporte vollständig im Fertigungsbereich mehrerer Hallen am Standort Amstetten implementiert. Die Wartezeiten auf Materialtransporte zwischen den Anlagen haben sich durch die Schaffung eines transparenten WIP (Work In Progress) innerhalb kurzer Zeit signifikant verringert.

Erklärtes Ziel ist die Senkung der Wartezeit auf Transporte um 75 % und eine Einsparung bei Transportaufwänden um 30 Prozent. Klaus Berger und sein Team setzen dabei auf das Auflösen der „Blackboxes“ zwischen den Arbeitsgängen. „Uns war klar, dass wir Transparenz schaffen mussten, um das Problem der Wartezeiten in den Griff zu bekommen“, beschreibt er den Lösungsansatz.

Gesagt, getan: Heute reicht ein Blick in die Fertigungssoftware und der Shopfloor-Mitarbeiter erhält den Lagerort der benötigten Transporteinheiten für seine anstehenden Fertigungsaufträge. Befinden sich diese in derselben Halle wie der Folgearbeitsplatz, so kann der Werker diese selber mittels Hallenkran zu sich holen. Ist dies nicht der Fall und die ‚Tragerl‘ (so die Namen der Transporteinheiten bei Wieland) stehen in einer anderen Halle, löst der Mitarbeiter einen Transportauftrag aus. Dieser geht gemeinsam mit anderen in chronologischer Reihenfolge automatisch an die Staplerfahrer, die in eigenoptimierender Arbeitsweise die anstehenden Aufträge erledigen und die angeforderten Materialien an die Arbeitsplätze liefern. Die Grundlage zur Identifikation von Transporteinheiten und den damit verbundenen Lagerplätzen bilden Data-Matrix-Codes.

Besteht ein Arbeitsgang aus mehreren Transporteinheiten, über die man schnell den Überblick verlieren kann, hilft cronetwork Transporte zusätzlich bei der vollständigen Abarbeitung des Auftrags in der richtigen Reihenfolge. Am Ende des Arbeitsganges werden die bearbeiteten Materialien erneut in ‚Tragerl‘ zusammengefasst und neue Transporteinheiten für weitere Arbeitsgänge gebildet.

Weitere Optimierungspotenziale

Für den österreichischen Halbzeughersteller ist im Bereich der Intralogistik noch viel Luft nach oben. Klaus Berger mit dem Blick in die nahe Zukunft: „In einem der nächsten Schritte kümmern wir uns um die Verpackungsverwaltung. Ein Großteil unserer Produkte wird in Holzkisten ausgeliefert. Standardmaße gibt es hier nicht, was uns immer wieder vor logistische Herausforderungen stellt!“

Darüber hinaus werden auch die Möglichkeiten der leistungsstarken cronetwork MDE und BDE mehr und mehr genutzt. Aktuell wird eine brandneue Strangpresse, bestehend aus mehreren Fertigungsteilen verschiedener Anbieter, an cronetwork angebunden.

Die Umsetzungsmaßnahmen erstrecken sich hier von einer digitalen Auftragsreihenfolgebildung, über lückenlose Prozessdatenarchivierung bis hin zur automatisierten Arbeitsgang- und Materialbewegungsbuchung. Mit diesem Projekt werden gleich mehrere Themengebiete im Sinne von Industrie 4.0 an einer einzigen Anlage realisiert.

Erfolgsfaktor Mensch

Dass man die technischen Herausforderungen im Rahmen des „Transporteprojekts“ bewältigen würde, war für die Verantwortlichen bei Wieland keine Frage. Ein wesentlicher Erfolgsfaktor wurde hingegen bei den Mitarbeitern ausgemacht. Um die Akzeptanz auf allen Unternehmensebenen zu fördern, wurden bei der Ausarbeitung des Konzepts, Shopfloor-Mitarbeiter wie Staplerfahrer und Schichtführer, eng eingebunden. Man konnte so die Wünsche und Meinungen aller künftigen User berücksichtigen und gewann zusätzlich wertvolle Promotoren, die voll und ganz hinter dem Projekt standen.

„Unsere Ziele sind aus heutiger Sicht erreicht. Wir haben eine stark erhöhte Anlagenverfügbarkeit, motivierte Mitarbeiter, die sich mit der neuen Arbeitsweise identifizieren können und wir arbeiten laufend an weiteren Optimierungsmaßnahmen – nicht zuletzt dank der Hilfe von Partnern wie Industrie Informatik“, resümiert Klaus Berger das erfolgreiche Logistikprojekt.

Bilder: © Wieland Austria Ges.m.b.H.

Produkte:

Kupfer- und Kupferlegierungsprodukte wie Rohre, Stangen, Profile und Fertigteile

Mitarbeiteranzahl:

630

cronetwork Module:

Betriebsdaten, Maschinendaten, Qualitätsdaten, Schichtplanung, Transporte- und Staplersteuerung

“Wir erfassen sämtliche Maschinenstillstände inklusive Störgrund in unserem MES. Als wir erkannten, wieviel Potenzial wir mit der Materialsuche auf der Strecke liegen lassen, machten wir uns verzüglich an die Arbeit.”