Case Study Miba

cronnetwork给我们带来最好的优化结果

实时的有效数据流

生产过程的透明化

与SAP的无缝对接

提高了数据的质量

减少人工操作

提供有针对性的数据

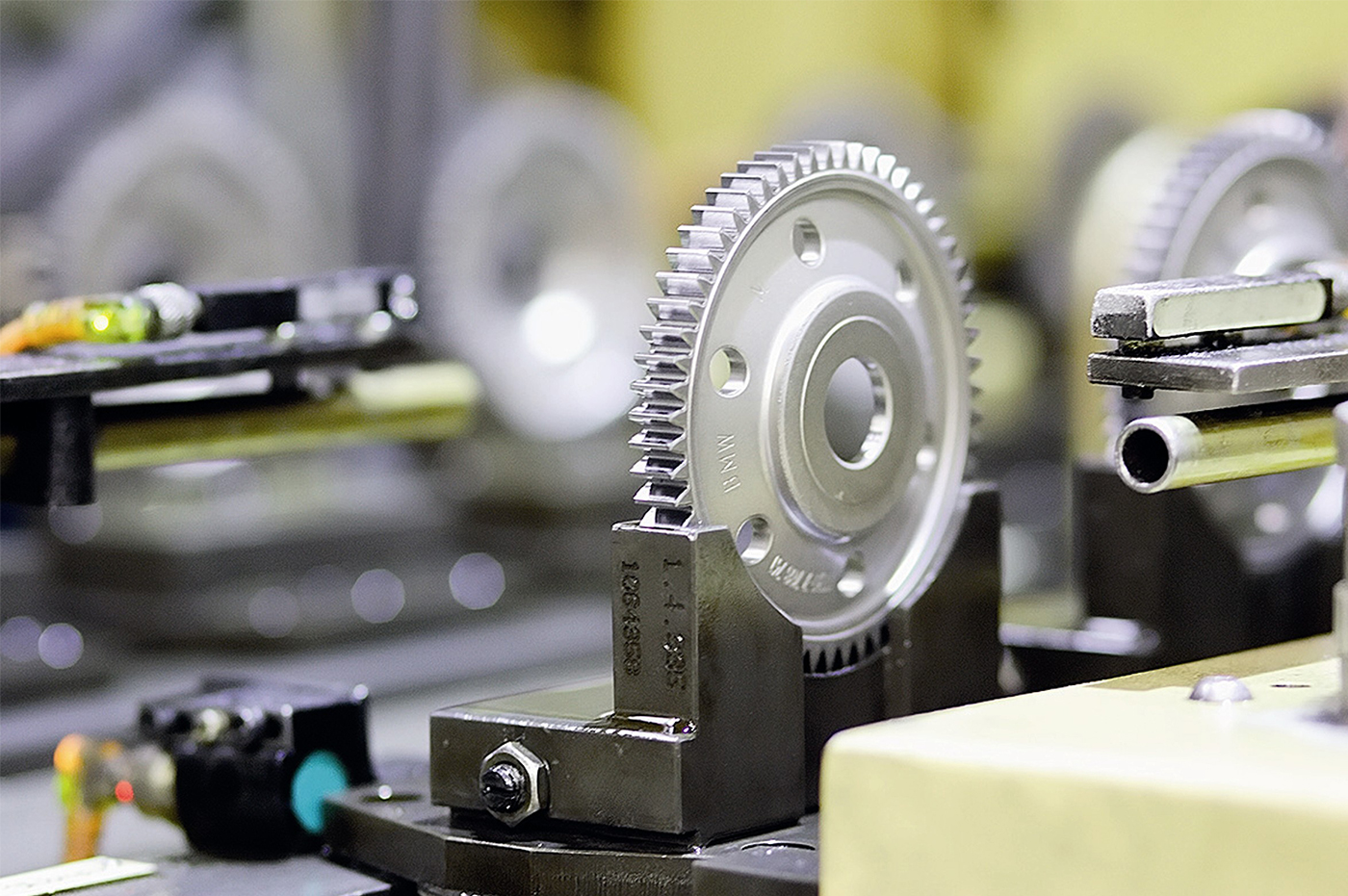

米巴集团: 面向数字化生产的高度灵活性

多年来,Miba集团一直是绝对的技术领导者之 一,其产品适用于发动机和车辆行业以及发电 和传动,石油和天然气行业以及工厂工程的供 应商。对于Miba而言,在各个专业领域中推进数字化一直是最重要且面向未来的开发步骤之一。 随 着时间的推移 和经验的积累,人们提出 了一个问题,即 Miba将 来 是否希望将重 点放在独立措 施上,以及这 些措施是否也 将针对同一目 标。 这些问题是智能工厂概念开始的信号 。即Miba将来是否希望将重点放在个人措施上,以及这些措施是否也将针对同一目标。 这些问 题是智能工厂概念的开始信号。

Miba 每天在全球29个工厂中拥有近8000名员 工,每天生产烧结部件,发动机和工业滑动轴 承,摩擦衬片,电力电子组件,涂料和专用机 器。“我们已经针对工业4.0(智能工厂)和数 字化采取了所有孤立的措施,我们已经意识 到我们需要对问题进行全面了解,以确保可持 续的成功,”供应链主管Dietmar Hocheneder说 奥地利Miba Sinter的管理人员介绍了当时的情 况。“智能工厂概念的发展为内部物流流程的全 面数字化开辟了开端。”

IT路线图为我们提供了重要的见解

详细的生产概况包括可视化ERP,MES,设备 层面和其他受影响系统之间的联系。该项目的 这一阶段提供了重要的见解,以了解什么是适 合我们目的的正确系统,以及我们如何在数字 制造方面最有效地连接和使用它们。例如,我 们确认我们需要针对各个应用领域的单独解决 方案,并且内部(cronetwork MES)和外部流 程(SAP中的主数据管理)之间应有清晰的区 分。这两个系统之间的紧密联系毋庸置疑,” Hocheneder继续说道。

下一步骤中,一个沙盒被建立,将理论上的概 念方法转移到数字操作台上,并与SAP,cronetwork MES和设备一起进行测试操作。在这里可 以测试新的想法和流程,而不会冒任何风险或 破坏正在进行的操作。

实时管理的关键一步

“我们在测试阶段获得的结果令人信服,让我们 敢于迈入实际操作,” Hocheneder解释说。“在 此之前,我们仍然面临着决定先实施哪种措施

的挑战。因此,我们定义了工作包并确定了工 作包的优先级,并在我们的Vorchdorf地点选择 了一个代表性的单元; 在那里,我们可以将包装 设计成一个易于管理的数量结构。”

从一开始,Miba的管理者就意识到了这一点:领导软件系统的广泛集成对于实现数字化目标 是必要的。Dietmar Hocheneder:“仅当系统中 提供的数据是最新的,且最重要的是,数据是 正确的时候,适用于工业4.0的生产计划和控制 才能工作。但是,只有将生产中发生的所有活 动无间断地传达给系统,并且系统直接且有目 的地处理数据,才能实现这种实时透明性。在 单个工作包中实现。因此,可以在一个工作包 中实现MES与机器控制之间的直接通信。 通过 组织措施的补充,已经可以从中获得许多附加 值。 如今,这些范围从自动创建运输单元到消 除手动计数,它们曾经是潜在的错误来源。

但是,中心任务从一开始就很明确:ERP和MES 之间总体流程的紧密集成。例如,过去,漫长 的生产过程确保了Miba生产中较高的WIP(在 制品),因为许多工序之间的货物移动和库存 未被记录。因此,计划人员缺乏对生产过程有 全面的了解。其中一种措施就是缩短订单结构 并增加几个仓库层级。如今,借助运输和叉车控制将所有库存和货物 移动记录在cronetwork MES中,并通过功能强 大的界面实时转发到SAP。与已经引入的cronetwork计划排程系统相结合,这为生产过程的 计划和执行提供了一个全新的数据质量水平。

里程碑式的数据二维码

完全透明生产方式的一个重大挑战是复杂的烧 结技术。所述后第一步骤中,生产的零件仅由 压实的压制粉末组成。 为了记录每个单独的烧 结零件,必须找到一种解决方案以确保即使在 最困难的条件下也可以应用数据矩阵码(DMC 二维码)并在绿色毛坯(烧结毛坯)上读取。Hocheneder:“一旦创建了技术条件,我们就会 将一些组件发送到永久性循环中以进行测试,其中必须在各种照明条件下读取DMC。 得益于 持续的优化措施,迄今为止,我们已实现了超 过99%的可读性。”因此,我们知道该技术是有 效的。 但是,目前尚未计划在全国范围内进行 推广,因为这在很大程度上取决于各个地区的 预期经济效率。 对预期收益提出质疑是Miba数 字化项目普遍有效的方法。

看着水晶球

对于Hocheneder的Miba员工来说,未来生产的 具体画面已经浮出水面。“作为一名物流专家,我确信cronetwork MES将基于收集的数据为生产 员工准备更加密集的数据。将来,系统会及早 发现需要后续物料,并自动启动必要的采购步 骤。其背后的愿景是工厂,运输设备和存储系 统之间的尽可能多的流程将以电子方式运行,并且物流专家将主要负责过程监控。

Dietmar Hocheneder:“与我们的系统合作伙伴 一起,我们已经为ERP和MES的发展奠定了重要 基础,并且无论是在计划阶段还是在遥远的愿 景中,我们已经采取的措施,并建立强大的动 力,逐步为我们指出数字制造未来的下一步。”