Case Study Kronen

Wenn hierzulande jemand seinen Appetit auf Burger in einer Filiale der beiden großen Fast-Food-Ketten amerikanischer Abstammung stillt, denkt er wahrscheinlich genauso wenig an die badische Kreisstadt Kehl am Rhein wie die Fluggäste nationaler und internationaler Airlines, die in luftigen Höhen ihre Menüs genießen. Doch wann immer in den aufgeführten Beispielen Nahrungsmittel geschnitten, gewaschen, getrocknet, geschält, geteilt oder verpackt werden müssen, kommen Maschinen des Kehler Unternehmens KRONEN zum Einsatz.

Beste Optimierungsergebnisse dank cronetwork

Transparenz auf allen Ebenen

Reduzierung der Durchlaufzeiten

Erhöhung der Liefertreue

frühzeitige Reaktion bei Engpässen

keine doppelte Datenpflege

Integrationsfähigkeit in SAP®

Die Feinplanung steuert unser tägliches Business

Um auch in Zukunft Qualität, Liefertreue, Kundenzufriedenheit, Innovationen und schließlich die führende Marktstellung des Unternehmens im Bereich „Gemüse und Salat“ sicherzustellen, entschied sich KRONEN als Ergänzung des ERP-Systems SAP® R/3 – mit Finanzbuchhaltung und Materialwirtschaft – für die Anschaffung der MES-Lösung cronetwork mit dem Modul Feinplanung APS (Advanced Planning and Scheduling) des Softwareanbieters Industrie Informatik.

Herausforderung Auftragsnetze

Als klassischer Einzelfertiger sind es bei KRONEN weniger die Anzahl der Aufträge, die die Herausforderung in der Fertigung darstellen, als vielmehr das Auftragsnetz hinter jeder zu fertigenden Maschine. Andreas Ell, Leiter Arbeitsvorbereitung (AV) bei KRONEN, erläutert: „Das Auftragsnetz war der Hauptanlass, warum wir dieses Thema angegangen sind. Es stellt sozusagen die Struktur der Maschine mit teilweise über 500 Teilen dar, die wir dafür zukaufen. An dieser Stelle wollten wir endlich eine bessere Übersicht haben.“ Oder anders gesagt: KRONEN stieß im ERP-System an seine planerischen Kapazitätsgrenzen. Bis zur Einführung von cronetwork wurde die Fertigungssteuerung lediglich durch SAP®-Funktionen zur Produktionsauftragseröffnung und den Bestandsinformationen aus dem ERP unterstützt.

Sehr komplexe Maschinen konnten nur mit hoher Konzentration und hohem Engagement des Personals in der Fertigungssteuerung korrekt geplant und realisiert werden. Bereits der kleinste Planungs- und Steuerungsfehler führte zu Sonderaktivitäten und Hektik in der Auftragsausführung sowie zu ungewollter Kapitalbindung durch hohe Umlauf- und Lagerbestände. Die fehlenden, zeitnahen Produktionsrückmeldungen verstärkten diesen Effekt zusätzlich. Andreas Ell zum Engpass SAP®: „Beim Planungsmodul hatten wir eine Deckung von 15 Prozent, was die eigentlichen Themen unserer AV betrafen. Über 80 Prozent bei SAP® sind strategische Überlegungen und Planwirtschaft.“ Doch KRONEN arbeitet kundenauftragsbezogen und es macht keinen Sinn, Horizonte von länger als zwei, drei Monaten abzubilden. „Wir müssen immer die nächsten sechs Wochen sehr genau darstellen können“, sagt AV-Leiter Ell, „entscheidend in unserer Fertigung ist aber, dass nicht nur die Kapazität ‚Mensch und Maschine’, sondern die vorhandene Kapazität der Ressource, des Materials, das verarbeitet wird, von größter Bedeutung ist.“ Und das Thema Material sei in SAP® im Grunde planerisch vernachlässigt. Neben dieser Grenze des ERP-Systems sowie der mangelhaften Übersicht der Kapazitäten und Ressourcenbedarfe war es der Wunsch nach einer integrierten Personalzeiterfassung (PZE) und einer neuen BDE-Hardware, die KRONEN zur Implementierung einer durchgängigen MES-Lösung veranlasste. Robert Lankhart, Prokurist Controlling, Finanzen und Personalwesen, erläutert die Situation: „Wir wollten eine Planung in einem geschlossenen System und auch nicht länger die umfangreichen Fehlteilelisten aus SAP® im Einkauf händisch prüfen – von denen dann auch noch 70 Prozent bereits bestellt waren.“

Ausschlaggebend: Die Integrationsfähigkeit in SAP®

Robert Lankhart erklärt dazu: „Wir brauchten ein mehrschichtiges Gesamtsystem, dass die betriebswirtschaftlich berichtenden und die Produktion planenden Ebenen des Unternehmens und den eigentlichen Fertigungs- bzw. Produktionsprozess in der Fertigungsebene abdeckt. Insbesondere sollte das MES der fortlaufend steuernden Durchsetzung einer bestehenden und gültigen Planung und der Rückmeldung aus dem Prozess dienen.“ Zum einen erwartete man sich eine durchgängige Transparenz im Einkauf, in der Produktion und in der Lager- und Materialwirtschaft, eine Reduzierung der Durchlaufzeiten sowie eine Erhöhung der Liefertreue. Zum anderen wollte man dem konjunkturbedingten Wachstum von bis zu 30 Prozent nicht unbedingt eine riskante personelle Verstärkung der AV und der Produktionsleitung direkt folgen lassen. Neben den einfach zu erstellenden Berichten für Key User, den funktionalen Stärken der PZE und der APS-Feinplanung war es insbesondere die Integrationsfähigkeit von cronetwork in das führende System SAP®, dass bei KRONEN den Ausschlag für Industrie Informatik gab, dazu Controlling-Chef Lankhart: „Wir kennen keinen Mitbewerber, der die Integration mit SAP® so weit entwickelt hat.“ Dementsprechend war das Hauptziel des MES-Projektes, die Produktionsplanungslösung APS in Verbindung mit Betriebsdaten- und Personalzeiterfassung in die bestehendeSAP®-Systemlandschaft zu integrieren. APS verplant dabei die Aufträge aus SAP® nicht nur auf die verfügbaren Kapazitäten von Mensch und Maschine: Schon beim Einplanen wird zusätzlich die Verfügbarkeit der benötigten Materialien der über 540 Lieferanten geprüft. Dazu AV-Leiter Andreas Ell: „Dabei berücksichtigen wir Eigenfertigungsteile und Bestellpositionen. Die Planung umfasst also Lagerstände, Bestellungen und Werkaufträge.“ Damit habe man auch bei dynamischem Verschieben der Fertigungsaufträge immer die aktuellste Sicht auf die Durchführbarkeit der Planung.

Ressourcenübersicht über alle Bestellungen

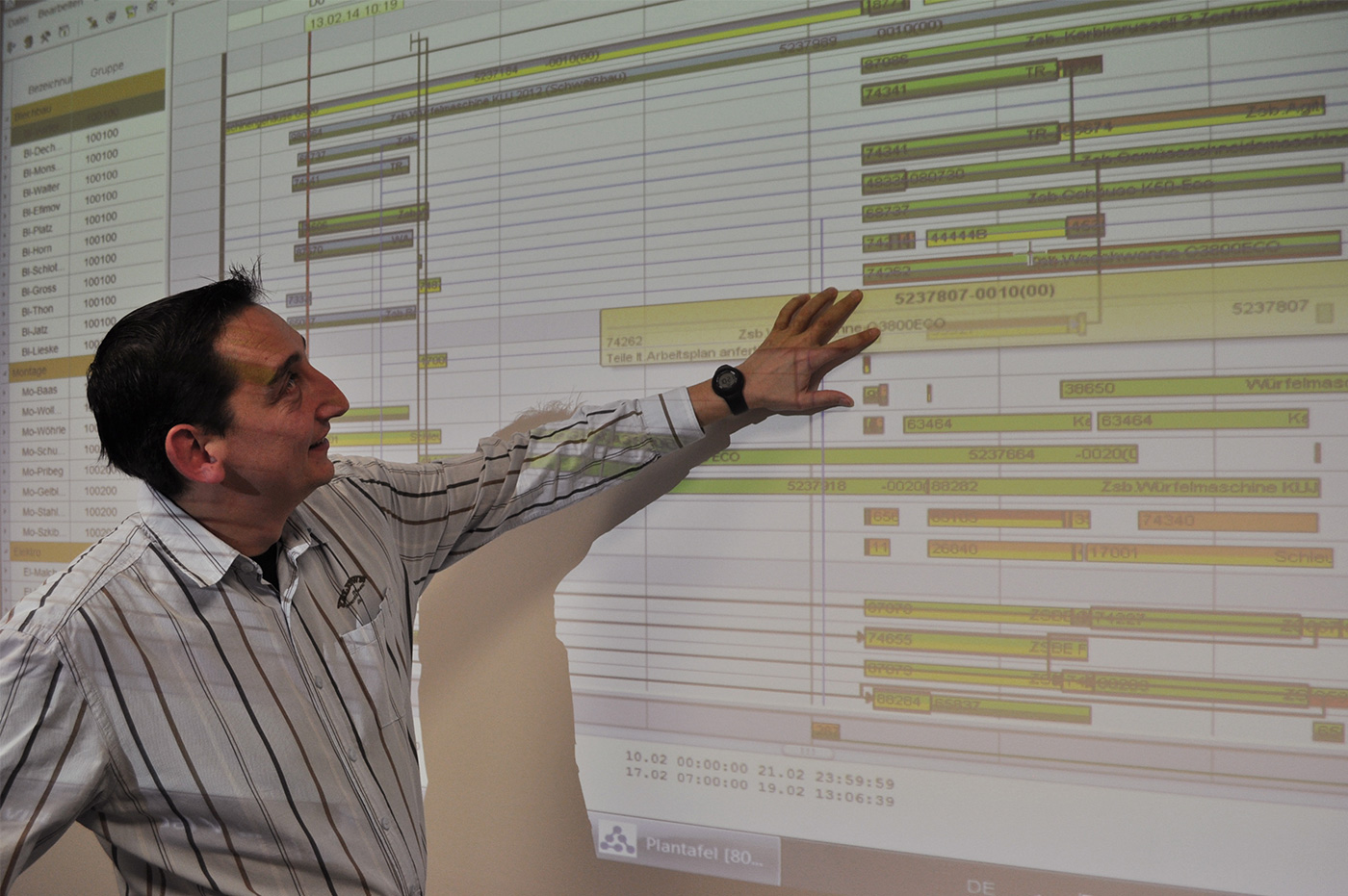

Die Einführung der MES-Lösung selbst bezeichnet Robert Lankhart als vollen Erfolg: „Durch die Stückelung des Projekts in kleine Arbeitspakete der Module PZE, BDE, APS und der Materialbedarfslisten konnte SAP® nach und nach als Leitsystem der Fertigungsfeinplanung ersetzt werden.“ Heute übergibt SAP® alle drei Minuten die Fertigungsaufträge über eine Schnittstelle an das MES cronetwork, wo mit APS die Feinplanung der einzelnen Aufträge erfolgt. Aus dem MES zieht der Materialeinkauf dann die verbindlichen Echttermine anhand der Fehlteilelisten. AV-Leiter Andreas Ell zu den Vorteilen von cronetwork bei Terminkonflikten bzw. Fehlteilen: „Die Produktionsplanung (AV) erstellt die Fertigungsaufträge mit Stücklisten und Arbeitspläne im SAP®-System. Diese werden an cronetwork übergeben und führen zu Bedarfsanforderungen im Einkauf.“ Die Bestellung selbst werde wieder in SAP® erfasst und über Schnittstellen an cronetwork übergeben. Wenige Minuten später seien somit die ungedeckten Bedarfe verschwunden, da die Bestellungen jetzt den Bedarf deckten. Komme es zu Terminkonflikten, etwa dass der Bedarfstermin vor dem Liefertermin des Lieferanten liege, werde dieser Konflikt sofort nach Auftragsbestätigungserfassung in der Bestellung sichtbar. „Somit haben Einkauf und Produktionsplanung jetzt sehr früh die Möglichkeit, eine Lösung des Konflikts zu finden“, so Ell weiter. „Auf der APS-Plantafel ist es für uns heute zudem jederzeit ersichtlich, welcher Werker mit welcher Qualifikation und mit welchem Arbeitsvorgang beschäftigt ist.“

Das Besondere für Lankhart: Durch die APS-Lösung von Industrie Informatik habe man einen sehr hohen Abdeckungsgrad erreichen können, der heute im MES-Standard enthalten sei. Die Auftragsnetzbildung, die Auftragsnetzeinplanung und die Ermittlung von Materialbedarfsterminen werden bei KRONEN mit cronetwork automatisiert durchgeführt und stellen eine große Erleichterung für die Planer dar. „Früher hing sehr viel von der Person, dem persönlichen Einsatz und dem Wissen des Planers ab. Heute haben wir das Wissen der Mitarbeiter über die Zusammenhänge von der einzelnen Baugruppen der vielen Maschinen größtenteils im System hinterlegt.“ Das ermögliche eine wesentlich einfachere Vertretung des Planers. Ell und Lankhart schätzen die „intelligenten Verknüpfung der PZE mit der Arbeitsplatzkapazität“. Vor Einführung der MES-Lösung wurden die PZE-Daten über BDE-Terminals erfasst. Diese Daten wurden am Monatsende in Access manuell aufbereitet und als Liste an die Lohnbuchhaltung übergeben. Dort wurden die Daten händisch erfasst. Eine Anpassung der Fertigungskapazität – etwa bei geplanter Abwesenheit – wurde händisch oder gar nicht durchgeführt. Die Planungsergebnisse in SAP® selbst waren sehr ungenau. „Dank cronetwork werden heute alle Daten nur einmal in die Hand genommen. Kapazitäten und Abrechnungsdaten sind über Schnittstellen immer automatisch aktuell“, erläutert Andreas Ell.

Durch das schnellere und sichere Erkennen von Kapazitätslücken sowie durch die einfache und schnelle Produktionsplanung bleibt jetzt mehr Zeit für existentiell relevante Tätigkeiten wie das Managen von Kundenprojekten und den damit zusammenhängenden Abweichungen zu Standardmaschinen. Doch bei KRONEN geht der Blick schon wieder in die Zukunft: Aktuell angedacht ist eine Erweiterung des Industrie Informatik-Planungstools APS um Planaufträge und Kapazitätsblocker – Vertriebsaufträge mit hoher Wahrscheinlichkeit – sowie der Einsatz mobiler MDE/BDE-Geräte.

Bilder: © KRONEN GmbH

Produkte:

Maschinen- und Systeme für die Catering-, Feinkost-, Freshcut- und Lebensmittelindustrie

Mitarbeiteranzahl:

80

cronetwork Module:

Feinplanung, APS, Betriebsdaten, Personalzeit, SAP®-Connector

“Auf der APS-Plantafel ist es für uns heute zudem jederzeit ersichtlich, welcher Werker mit welcher Qualifikation und mit welchem Arbeitsvorgang beschäftigt ist.”